引自:北京石油化工学报

摘要: 室内配制的模拟乳化液的稳定性与真实原油的相似度对实验结果能否具有工程指导意义至关重要,首次在国内借助Tubiscan Lab Expert稳定性分析仪,较为全面地评价连续相黏度、含水率等物性参数和剪切时间、剪切强度以及化学试剂添加量等配制参数对 W/O 型模拟乳化液稳定性的影响,筛选出配制满足稳定性要求乳化液所需的最优参数,为后续降黏处理、破乳剂筛选和乳化液静电聚结特性研究等实验奠定基础。

W/O 型原油乳化液与原油开采相伴而生,对后续原油的脱水效率影响很大。W/O 型原油乳化液具有一定的动力学稳定性,室内针对原油乳化液进行降黏处理、破乳剂的筛选以及静电聚结破乳评价等实验时需要制备原油模拟乳化液,配制的乳化液与现场采出液性质相近程度将直接影响测试结果是否能够指导工程实际。目前国内外在制备稳定性原油模拟乳化液方面尚没有统一的标准,在评定制备条件对乳化液性质的影响以及乳化液稳定性方面,学者大多采 用差式扫描量热法(DSC)、黏度计测量黏度、Zeta电位仪测量 Zeta电位值及显微镜观测瞬时粒径分布等方法进行评价,很少有人从分散相粒径在测量时间内的变化动态和动力学稳定性的角度衡量乳化液的稳定性。鉴于此,笔者首次基于Tubiscan Lab Expert稳定性分析仪,通过乳化液在测量时间内水颗粒平均直径 (Particles Mean Diameter,PMD)和稳定动力学指数(TurbiscanStability Index,TSI),得出在不同的连续相黏度、含水率、化学试剂添加量、剪切强度和剪切时间等条件下配制出的乳化液的稳定性,并以此为依据筛选出制备稳定原油乳化液所需的最优参数。

1 乳化液配制条件描述

1.1 实验仪器设备

FA25型高剪切分散机,德国FLUKO 公司生产;CM-320型纯水机,美国PINE-TREE公司生产;FA2004N型电子天平,上海精密科学仪器有限公司生产;Tubiscan Lab Expert分散稳定性分析仪,法国Formulaction公司生产。

1.2 实验材料和乳化液配制

为接近原油的物化性质,采用5种不同黏度的白油作为制备模拟乳化液的备选实验用油;分散相采用超纯水机制备的超纯水,密度为998Kg/m3(室温);表面活性剂为Span 80,密度为995Kg/m3(室温 ),亲水-亲油平衡值(HLB)为4.3。按照实验所需的物性参数和配制参数量取一定体积的白油和超纯水,向油相中添加定量的化学试剂,缓缓加入超纯水并用美国FLUKO公司生产的FA25型实验室高剪切分散乳化机以选定的速度搅拌一定时间后,配制成所需原油模拟乳化液。

2 乳化液稳定性评定方法及实验结果

2.1 Tubiscan Lab Expert型分散稳定性分析仪评定原理

Tubiscan Lab Expert型分散稳定性分析仪是一种光学仪器,用于浓缩胶体和分散体样品的特性分析,该设备采用脉冲近红外光源(λ=880nm)的2个同步光学探测器分别探测透过样品的透射光和被样品反射的反射光(偏离入射光135°处),透射光(T)和反射光强度(BS)以%表示,其含义是相对标准样品的光通量百分比,其测量原理如图 1、图 2 所示。

实验中仪器采用垂直扫描,不间断监测试样,收集背散射光强度,经软件处理将背散射光强度转化为观察时间内背散射光的平均变化率(ΔBS,%),通过 ΔBS 快速分析乳化液的乳化、沉降和聚结等现象,同时定量分析上述现象发生的过程中水颗粒直径的变化动态及动力学特征,为评价乳化液的稳定性提供有力的支撑。

根据BS曲线并通过计算可以得出分散相水颗粒粒径随时间的变化情况,其计算原理为:应用多重光散射的原理,即散射光强度直接取决于分散相的体积分数和平均体积直径(粒子/微滴/气泡的平均直径),从而得出分散相粒径

的大小,实验中取测量时间内的平均值为评定标准。Lanbert-Beer定律给出了透射光通量(强度)与光子平均自由步长λ的关系:

式中 ri———Tubiscan圆筒测试室的内半径;

T0———连续相的透射光强度;

Qe———米氏参数;

λ———光子在分散相体系中的光子传递平均自由步长,与颗粒体积分数φ成反 比,与颗粒平均粒径d正比。

Turbiscan Easysoft软件对 ΔBS 微积分处理后可转换为观察时间内的稳定动力学指数(TSI)。

根 据 Cédric Lesaint等的研究结果,TSI可由下式计算得到:

式中,hj为给定高度;i为所取的点;h为试样总高度。

显然,TSI越小稳定性越好。实验过程中,将制备好的原油模拟乳化液放入20mL的测试瓶内,将测试瓶放入稳定性分析仪中进行测量。设定多次扫描模式进行测量,每隔1min扫描1次,共扫描20min;扫描高度为55mm。乳化液体系具有热力学不稳定性的特点,温度越高布朗运动越剧烈,能加速观察其体系的不稳定性,因此设定样品室的温度为30℃。

2.2 实验结果分析

2.2.1 连续相黏度对乳化液稳定性的影响

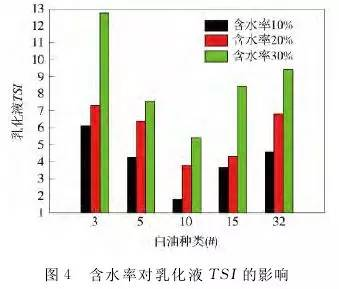

实验中连续相白油的运动黏度分别为3、5、10、15m2/s和32m2/s,以配制含水率20%的模拟乳化液为例,在相同的配制参数下,原油乳化液在配制后静置的20min 内 PMD和TSI 值的变化情况如图3 和图 4 所示。从图3、图4可以看出,黏度为3m2/s时,模拟乳化液的PMD 和TSI 值分别为46.693μm 和7.41,模拟乳化液的稳定性最差;随着连续相黏度的增加,乳化液的稳定性呈现先增加后减小的趋势,原因是随着原油模拟乳化液连续相黏度的增加,水颗粒在连续相中运动时受到的黏滞阻力增加,运动速度降低,乳化液聚并、絮凝和分层的速度均有所下降,稳定性增加,其中连续相黏度为10m2/s时,配制出的模拟乳化液的PMD 和TSI 值分别为12.554μm 和3.83,模拟乳化液的稳定性最好;然而随着白油黏度进一步增高,在剪切乳化过程中,分散相运动受到的阻力过大,导致水相无法充分地分散在油相中,致使乳化液稳定性降低。

2.2.2 含水率对乳化液稳定性的影响

实验中配置的原油乳化液含水率分别为10%、20%和30%,其余配置参数相同。从图3和图4中 PMD 和TSI值的变化可以看出,原油乳化液的稳定性随着含水率的增加呈现降低的趋势,即含水率为10%时模拟乳化液的稳定性最好,含水率为20% 时乳化液的稳定性次之,含水率为30%时乳化液的稳定性最差。以制备连续相黏度为5m2/s模拟乳化液为例,乳化液在配制后静置的20min内PMD 依次为21.345、29.643μm 和45.988μm;TSI值依次4.28、6.39和7.57。原因是乳化液含水率较低时,分散相的水颗粒在乳化液中密集程度较小,降低了水颗粒间的碰撞几率,从而减小了水颗粒聚结成大液滴的可能性;同时在乳化剂添加量相同的条件下,表面活性剂分子平均吸附到油水界面层的数量就会更大,在油水界面膜上排列的更紧密、坚固,表现为乳化液整体稳定性增加;而含水率过高时,不仅乳状液稳定性较差,难以形成稳定的W/O型模拟乳化液,而且容易造成乳化液反向。

2.2.3 乳化剂用量对乳化液稳定性的影响

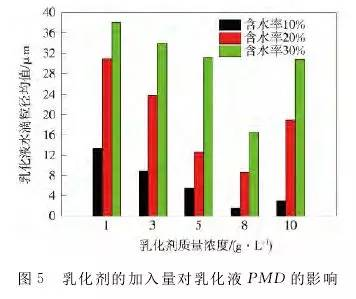

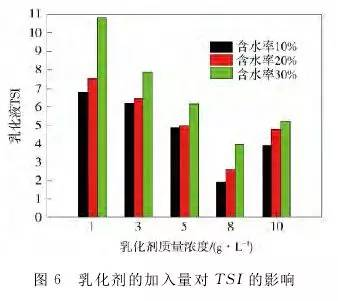

原油乳化液中Span 80的添加量分别为1、3、5、8g/L 和10g/L,其余物性参数和配制参数相同,PMD 和TSI值随乳化剂的质量浓度的变化情况如图 5 和图 6 所 示。从 图 5、图 6可以看出,乳化液的稳定性随着Span 80添加量的增加呈先降低后上升的趋势。以配制含水率为30%,连续相黏度为10m2/s模拟乳化液为例,Span 80的投放量为1g/L时,乳化液的PMD 和TSI值分别为38.005μm 和10.79,此时乳化液的稳定性最差;Span 80的投放量为8g/L时,乳化液的PMD和TSI值分别为16.564μm 和3.96,此时乳化液的稳定性最好。原因是乳化剂用量增加时,模拟乳化液的稳定性明显增加,部分原因是因为乳化剂质量浓度增加时,界面膜上会有更多的乳化剂粒子,界面膜可以吸附更多的电荷,增加粒子间的电荷斥力,阻止粒子的聚并;同时,乳化剂质量浓度的增加将提高界面膜的完整性和机械强度,使形成的乳化液液滴变小,液滴大小分布均匀,有利于乳化液的稳定性。

2.2.4 剪切时间对乳化液稳定性的影响

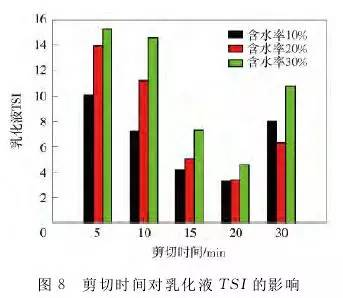

剪切时间分别为5、10、15、20和30min,其余物性参数和配制参数相同,PMD和TSI 值的变化分别如图 7 和图 8 所示。由图7、图8可以看出,乳化液的稳定性随着剪切时间的增加呈现先减小后增大的趋势,以配制含水率30%、连续相黏度为10m2/s模拟乳化液为例,当剪切时间为5min时,乳化液的PMD和TSI值分别为77.558μm 和15.28,乳化液的稳定性最差;当剪切时间为20min时,乳化液的PMD和 TSI 值分别为 48.924μm 和4.57,乳化液的稳定性最好。随着搅拌时间的增加,聚合物剪切降解,减小了乳化液液滴的尺寸,从而使得乳化液的稳定性增加,然而,由Span 80形成乳化液液膜的稳定性较差,随着剪切时间的进一步的增加,乳化液膜破碎率增加,液膜的稳定性变差,乳化液的稳定性变差。

2.2.5 剪切强度对乳化液稳定性的影响

剪切强度分别为3000、8000、13000、18000r/min和23000r/min,在其他物性参数和配制参数相同的条件下,乳化液的稳定性随着剪切速度的增加呈现先增加后趋于不变的趋势,以配制含水率30%、连续相黏度为10m2/s模拟乳化液为例,当转速为3000r/min 时,乳化液的PMD和TSI值值分别为64.782μm 和14.11,乳化液的稳定性最差;当剪切速度为23000r/min时,乳化液的PMD和TSI值分别为 44.662μm 和7.685,乳化液的稳定性最好。高速乳化能使油水两相和乳化剂更加分散,容易使油、水和乳化剂混合充分。混合强度越大,液滴变得越小,分散的越均匀,表现为PMD和TSI值均减小,即乳化液的稳定性增加。

2.2.6 pH 对乳化液稳定性的影响

原油中酸性和碱性物质为非烃组分,富集于沥青胶质之中。酸性物质主要为含氧化合物,碱性物质主要为含氮化合物。原油中的酸性和碱性组分对其表面张力、润湿性等表面与胶体化学性质具有重要影响。

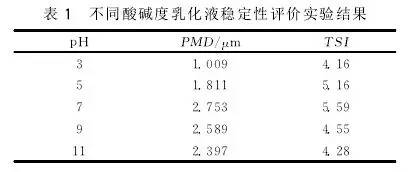

为模拟原油的酸性和碱性对稳定性的影响,实验中配制原油乳化液的pH 分别为3、5、7、9和11,其余物性参数和配制参数相同,模拟乳化液的初始pH 在6.01~6.05的范围内,在乳化液中加入适量的盐酸和氢氧化钠以改变模拟乳化液的pH,经测量可以得出模拟乳化液在不同pH 时乳化液的 PMD和TSI,如表1所示,从表1可以看出,乳化液的稳定性在中性(pH=7)时,稳定性较差,而随着酸性或碱性的增加,乳化液的稳定性随着增加。

显然,pH对模拟乳化液稳定性有一定的影响,不论乳化液呈酸性还是呈碱性,PMD和TSI值均有所减小,但与 pH =7 的乳化液PMD相比,差值并没有超过2μm;乳化液TSI值的变化范围也较小。Midmore也曾阐述了油水乳化液稳定性的增大与酸碱能催化硅氧烷基团的断裂有关,这能使其表面的硅烷醇基团数量 增大,进而表现出较为稳定的状态。这是酸性或者碱性乳化液体系真正难以破乳的关键因素,与电脱水的实际生产作业经验相符。

2.2.7 含盐量对乳化液稳定性的影响

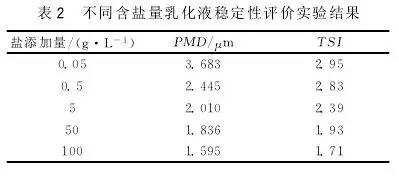

在油田开采过程中,由于产地所处环境不同,原油含盐量从几十 mg/L到高达几万mg/L不等。为了更好地模拟含盐量对原油稳定性及后续破乳脱水性能的影响,选用含盐量分别为0.05、0.5、5、50g/L和100g/L,其余物性参数和配制参数不变,含盐量对PMD和TSI 值的影响如表2所示。由表2可知,在考察的条件范围内,盐可以提高模拟乳化液的稳定性,随着含盐量的增加,乳化液的稳定性呈先逐渐增加而后趋于缓和的趋势。

这是因为盐能够促进2种表面活性剂在油水界面处的吸附量,从而使表面活性剂分子在界面处的排列更紧密,增大了界面膜的强度,进而增加了乳化液的稳定性。

3 结论

(1)以Turbiscan Lab Expert稳定性分析仪为主要表征手段,通过测量不同配制参数和物性参数下模拟乳化液的PMD和TSI,2 种数据类型相互辅助补充,不仅实现了乳化液稳定性的量化描述,而且确保了实验测试结果的准确性和有效性,对配制得到不同预期目标的稳定W/O型乳化液具有很好的指导价值。

(2)采用不同黏度的白油和超纯水在不同实验条件下配制出模拟乳化液,根据乳化液静态稳定性的评价方法,研究了连续相黏度、含水率、化学试剂添加量、乳化参数等因素对乳化液稳定性的影响,结果表明,在连续相黏度为10mm/s,含水率为10%,搅拌强度为23000r/min,搅拌时间为20min,乳化剂的添加量为8g/L,pH为3,含盐量为100g/L时,配制出的乳化液最为稳定。

(3)由于原油组分的复杂性,影响原油乳化液稳定性的因素众多,在室内配置完全符合工程实际生产的模拟乳化液存在一定难度,实验中也没有将原油乳化液稳定性影响因素完全考虑在内,其中胶质、固体颗粒和沉降时间等对原油乳化液的稳定性影响有待于进一步探究。